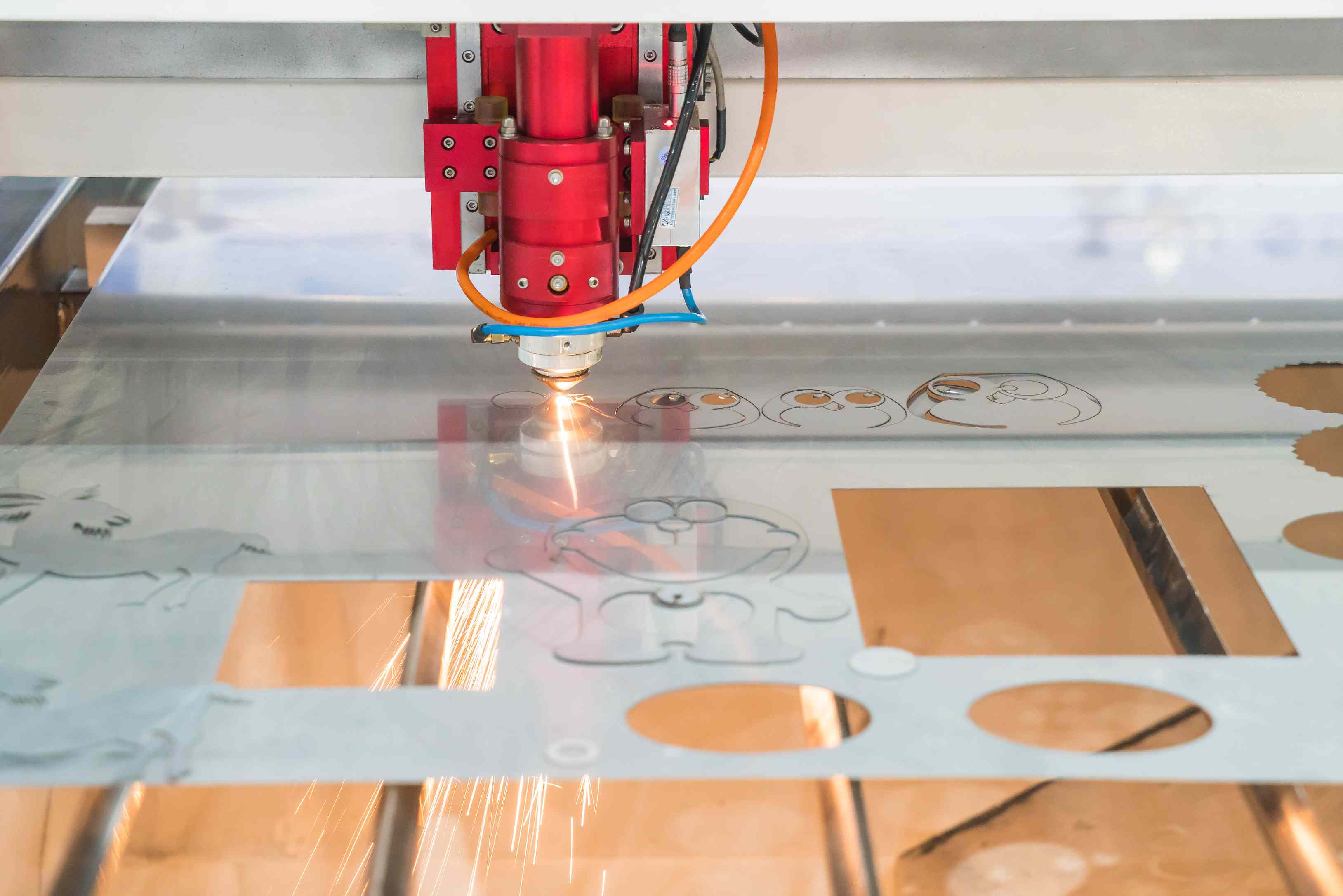

Tăierea cu laser cu fibră reprezintă o schimbare de paradigmă în fabricarea modernă a metalelor. Adoptarea sa nu mai este un avantaj competitiv, ci o necesitate fundamentală pentru industriile care necesită precizie de neegalat, randament de mare viteză și versatilitate a materialelor. Capacitatea acestei tehnologii de a furniza un fascicul de energie extrem de concentrat și de înaltă densitate permite tăieri complexe cu o zonă afectată termic (HAZ) minimă, revoluționând fluxurile de lucru de producție.

Acest ghid de specialitate oferă o analiză aprofundată a 10 industrii cheie în care tăierea cu laser cu fibră a devenit o tehnologie indispensabilă, subliniind caracteristicile lor unice și provocările critice pe care le rezolvă această tehnologie.

1. Industria auto

Sectorul auto este un mediu cu volum mare de producție și sensibil la costuri, care urmărește neobosit reducerea greutății și integritatea structurală. Laserele cu fibră sunt parte integrantă a fabricării structurilor de caroserie în alb (BIW), a componentelor șasiului, a pieselor hidroformate și a sistemelor de evacuare. Acestea excelează la procesarea oțelurilor avansate de înaltă rezistență (AHSS) și a aliajelor de aluminiu, care sunt cruciale pentru îmbunătățirea eficienței consumului de combustibil și a performanței în materie de siguranță.

Caracteristici ale industriei: Producție de volum mare, control strict al calității (IATF 16949), cicluri rapide de proiectare și un mix divers de materiale.

Provocări în industrie:

Gestionarea vitezelor extreme de producție fără a compromite calitatea tăierii sau precizia dimensională.

- Controlul costurilor operaționale în contextul fluctuațiilor prețurilor materialelor și al concurenței intense pe piață.

- Obținerea unor tăieturi consistente și de înaltă calitate pe materiale reflectorizante precum aluminiul și oțelurile acoperite.

- Adaptarea flexibilă a liniilor de producție pentru actualizări frecvente ale modelelor și modificări de design.

2. Aerospațială și aviație

În industria aerospațială, există toleranță zero pentru erori. Componentele trebuie să reziste la temperaturi, presiuni și solicitări mecanice extreme. Tăierea cu laser cu fibră este esențială pentru fabricarea pieselor din materiale exotice și greu de prelucrat, cum ar fi aliajele de titan, Inconel și superaliajele pe bază de nichel. Aplicațiile variază de la componente pentru motoare cu turbină și panouri de fuselaj până la suporturi complexe și ranforsări structurale.

Caracteristici ale industriei: Respectarea strictă a reglementărilor (de exemplu, AS9100), utilizarea de materiale de înaltă performanță și scumpe, producție în volum mic/varietate mare de produse și o cerință absolută pentru trasabilitatea și perfecțiunea pieselor.

Provocări în industrie:

Obținerea unor toleranțe la nivel de microni și a unor geometrii complexe pe aliaje neferoase și rezistente la căldură.

- Minimizarea risipei de materiale, deoarece materiile prime reprezintă o parte semnificativă din costul final al piesei.

- Asigură integritatea muchiilor tăiate, fără micro-fisuri, bavuri sau distorsiuni termice care ar putea duce la defectarea componentelor.

- Menținerea repetabilității procesului și a documentației pentru o asigurare și certificare riguroasă a calității.

3. Fabricarea dispozitivelor medicale

Domeniul medical necesită cel mai înalt nivel de precizie și curățenie. Laserele cu fibră sunt utilizate pentru a crea dispozitive care salvează vieți, a căror precizie se măsoară în microni. Aceasta include fabricarea de instrumente chirurgicale, stenturi cardiovasculare, implanturi ortopedice (proteze de genunchi/șold) și componente pentru echipamente de diagnostic din materiale biocompatibile precum oțelul inoxidabil 316L, titanul și nitinolul.

Caracteristici industriale: Precizie extremă, utilizarea de materiale biocompatibile, standarde de reglementare stricte (FDA, ISO 13485) și necesitatea unei procesări sterile, fără contaminanți.

Provocări în industrie:

Producând caracteristici microscopice și modele complexe fără a crea bavuri sau zgură care ar putea fi dăunătoare.

- Menținerea unei zone afectate termic (HAZ) minime pentru a păstra biocompatibilitatea și proprietățile mecanice ale materialului.

- Asigurarea unei consistențe de 100% între componente pentru validarea procesului și aprobarea conform reglementărilor.

- Lucrul cu materiale delicate și cu pereți subțiri fără a provoca deformare sau deteriorare structurală.

4. Industria electronică

Miniaturizarea și performanța sunt forțele motrice în domeniul electronicii. Laserele cu fibră oferă atingerea delicată necesară acestei industrii. Sunt esențiale pentru tăierea componentelor metalice subțiri, cum ar fi ecranele EMI pentru plăcile de circuit, piesele complexe ale conectorilor, carcasele metalice pentru smartphone-uri și laptopuri și șabloanele pentru aplicarea pastei de lipit. Inputul termic redus al tehnologiei este vital pentru a evita deteriorarea componentelor electronice sensibile.

Caracteristici ale industriei: Tăiere de înaltă precizie a metalelor subțiri, prototipare rapidă și cicluri de producție și accent pe miniaturizare și management termic.

Provocări în industrie:

Prevenirea distorsiunii termice sau a deteriorării componentelor adiacente sensibile la căldură.

- Obținerea unor tăieturi curate, fără zgură, pe materiale cu reflexii puternice, precum cuprul și alama.

- Microcomponente produse în serie cu toleranțe excepțional de stricte.

- Gravare permanentă, de înaltă rezoluție, a numerelor de serie și a codurilor QR pentru trasabilitate.

5. Arhitectură și design interior

Arhitectura modernă încorporează din ce în ce mai mult lucrările metalice personalizate ca element central de design. Tăierea cu laser cu fibră permite arhitecților și designerilor să creeze elemente metalice complexe și artistice care anterior erau imposibil de realizat. Acestea includ panouri decorative, ecrane de fațadă complexe, scări personalizate, porți metalice artistice și corpuri de iluminat personalizate din oțel inoxidabil, oțel Corten, alamă și aluminiu.

Caracteristici ale industriei: Lucru bazat pe proiecte, accent pe estetică și design unic, nevoie de flexibilitate în tăierea diferitelor metale și grosimi și îmbinarea măiestriei cu funcția structurală.

Provocări în industrie:

Traducerea desenelor digitale complexe (CAD) în piese fizice fabricate cu precizie.

- Obținerea unui finisaj impecabil al suprafeței elementelor arhitecturale vizibile, necesitând o prelucrare secundară minimă.

- Producție rentabilă de piese personalizate unice sau în loturi mici.

- Manipularea tablelor metalice de format mare pentru instalații de amploare.

6. Bijuterii și bunuri de lux

În lumea bijuteriilor și a bunurilor de lux, perfecțiunea este primordială. Laserele cu fibră oferă o metodă fără contact, de înaltă fidelitate, pentru tăierea și gravarea metalelor prețioase precum aurul, argintul și platina. Această tehnologie este ideală pentru crearea de modele filigrane complexe, monograme personalizate, monturi precise pentru pietre prețioase și logo-uri de branding pe componentele ceasurilor cu detalii de neegalat.

Caracteristici ale industriei: Concentrare pe micro-precizie și detalii estetice, lucrul cu materiale de înaltă valoare, necesitatea procesării fără contact pentru a evita urmele de scule și cererea de personalizare.

Provocări în industrie:

Minimizarea pierderilor de material (tăiere) la tăierea metalelor prețioase scumpe.

- Obținerea unor margini tăiate excepțional de netede și lustruite pentru a reduce manoperele de finisare.

- Gravură detalii fine, de înaltă rezoluție, pe suprafețe curbate sau neuniforme.

- Asigurarea că procesul nu modifică valoarea intrinsecă sau aspectul materialului.

7. Agricultură și utilaje grele

Acest sector produce utilaje robuste, construite pentru a rezista la medii dure. Tăierea cu laser cu fibră este o tehnologie esențială pentru fabricarea plăcilor groase de oțel utilizate în șasiurile tractoarelor, componentelor combinelor de recoltat, lamelor de buldozer și carcaselor mașinilor. Viteza și fiabilitatea sa sunt esențiale pentru menținerea unui randament ridicat în medii de producție solicitante, la scară largă.

Caracteristici ale industriei: Fabricarea oțelului carbon gros și a oțelului de înaltă rezistență, sarcini de tăiere repetitive și de volum mare și o nevoie de piese durabile și fiabile.

Provocări în industrie:

- Tăiere eficientă și rapidă a plăcilor metalice groase (adesea >25 mm) fără a sacrifica calitatea muchiilor.

- Asigurarea unei precizii constante în loturi mari pentru a garanta o montare corectă în timpul asamblării.

- Reducerea necesității operațiunilor secundare de șlefuire sau finisare pentru a reduce costurile cu forța de muncă.

- Maximizarea timpului de funcționare și minimizarea întreținerii într-un mediu de producție cu cerere mare.

8. Semnalistică și publicitate

De la vitrine la holuri corporative, semnalistica metalică personalizată transmite un mesaj de calitate și permanență. Mașinile de tăiat cu laser cu fibră sunt instrumentul ideal pentru această industrie, capabile să producă orice, de la litere de canal la scară largă până la logo-uri complexe și elemente decorative. Versatilitatea tehnologiei permite atât tăierea formelor, cât și gravarea graficelor detaliate pe o singură mașină.

Caracteristici ale industriei: Grad ridicat de personalizare, nevoia de atractivitate estetică și acuratețe a mărcii, utilizarea diverselor metale (oțel inoxidabil, aluminiu, alamă) și timpi de execuție rapizi.

Provocări în industrie:

- Reproducerea logo-urilor și fonturilor cu fidelitate perfectă față de fișierul de design original.

- Obținerea unor colțuri clare și curate și a unor curbe netede pentru un finisaj profesional.

- Imbricarea eficientă a mai multor lucrări pe o singură foaie pentru a minimiza risipa de material.

- Oferim capabilități atât de tăiere, cât și de gravare a suprafețelor pentru a extinde oferta de servicii.

9. Apărare și armată

Producția de echipamente de apărare necesită componente care să îndeplinească standarde fără compromisuri pentru durabilitate, fiabilitate și performanță. Laserele cu fibră sunt utilizate pentru fabricarea de piese pentru vehicule blindate, nave militare, aeronave și armament avansat. Precizia tehnologiei și capacitatea acesteia de a tăia oțel de calitate balistică și alte aliaje de înaltă rezistență o fac o alegere de încredere pentru aplicațiile critice din punct de vedere al securității.

Caracteristici industriale: Rezistență extremă a materialelor, respectarea strictă a specificațiilor militare (Mil-Spec), trasabilitate completă a procesului și accent pe integritatea structurală și performanța balistică.

Provocări în industrie:

- Tăierea materialelor călite și blindate cu precizie și modificări metalurgice minime.

- Asigurarea fiabilității și repetabilității absolute pentru componentele unde defectarea nu este o opțiune.

- Menținerea securității și a controlului proceselor pe tot parcursul ciclului de fabricație.

- Producerea de ansambluri complexe care necesită piese interconectate cu precizie.

10. Energie regenerabilă și energie solară

Economia verde se bazează pe eficiență, atât în producția de energie, cât și în industria prelucrătoare. Laserele cu fibră sunt un factor cheie pentru sectorul energiei regenerabile. Acestea sunt utilizate pentru a tăia cadre structurale pentru panouri solare, componente pentru turbine eoliene, carcase pentru sisteme de stocare a bateriilor și piese pentru echipamente geotermale, toate cu toleranțele stricte necesare pentru a maximiza eficiența și a minimiza deșeurile.

Caracteristici ale industriei: Accent pe sustenabilitate și producție cu deșeuri reduse, nevoia de componente de înaltă precizie pentru maximizarea eficienței energetice și creștere și inovare rapide.

Provocări în industrie:

- Optimizarea traiectoriilor de tăiere pentru a maximiza utilizarea materialului (nesting) și a reduce resturile.

- Obținerea unor tăieturi curate care nu necesită post-procesare, contribuind la un flux de producție mai eficient.

- Scalarea producției rapidă și rentabilă pentru a satisface cererea tot mai mare de tehnologii ecologice.

- Prelucrarea materialelor noi și avansate dezvoltate pentru soluții energetice de generație următoare.

De la provocări la soluții cu Hymson

După cum s-a demonstrat, fiecare dintre aceste industrii de top se confruntă cu un set unic de provocări de fabricație, de la precizia la nivel de microni în dispozitivele medicale până la randamentul de mare viteză în sectorul auto. Depășirea acestor obstacole necesită mai mult decât o simplă mașină; este nevoie de un parteneriat strategic cu un lider tehnologic care înțelege aceste nevoi specifice ale aplicațiilor.

Hymson excelează în transpunerea acestor provocări specifice industriei în soluții tangibile de fabricație. Cu un angajament profund față de cercetare și dezvoltare și o rețea globală de asistență, Hymson oferă nu doar mașini de tăiere cu laser cu fibră de ultimă generație, ci și o optimizare completă a proceselor. Prin integrarea sistemelor inteligente de control, a automatizării personalizate și a asistenței specializate pentru aplicații, Hymson permite producătorilor să reducă deșeurile, să accelereze producția și să ridice calitatea produselor la noi culmi.

FAQ

1. Care este principalul avantaj al unui laser cu fibră față de un laser cu CO2 pentru aceste industrii?

Principalul avantaj este eficiența și versatilitatea. Laserele cu fibră au o eficiență electrică-optică mult mai mare, reducând costurile de operare. Lungimea lor de undă mai scurtă este mai bine absorbită de metale, în special de cele reflectorizante, cum ar fi aluminiul și cuprul, permițând tăieri mai rapide și mai curate. De asemenea, sunt în stare solidă, necesitând o întreținere semnificativ mai mică decât laserele cu CO2.

2. Cum influențează puterea laserului (de exemplu, 6 kW vs. 20 kW) industria pentru care este potrivită o mașină?

Puterea laserului este corelată direct cu viteza de tăiere și capacitatea de tăiere a grosimii. O putere mai mică (1-4 kW) este adesea suficientă pentru aplicații cu grosime subțire, cum ar fi electronica și bijuteriile. O putere medie (6-12 kW) este o alegere versatilă pentru industria auto și fabricarea generală. Puterea mare (20 kW+) este esențială pentru industriile grele, cum ar fi agricultura și apărarea, unde tăierea eficientă a plăcilor groase de oțel este prioritatea principală.

3. Ce fel de întreținere este necesară pentru o mașină de tăiere cu laser cu fibră Hymson?

Mașinile Hymson sunt proiectate pentru o funcționare continuă ridicată și o întreținere redusă. Întreținerea de rutină include de obicei curățarea lentilei de protecție, verificarea nivelului apei din răcitor și a filtrelor și asigurarea că duza este în stare bună. Sursa laser în sine este un modul în stare solidă cu o durată de viață foarte lungă (adesea peste 100.000 de ore) și nu necesită întreținere regulată.

4. Poate o mașină de tăiat cu laser Hymson să prelucreze aliajul specific companiei noastre?

Da, cel mai probabil. Laboratoarele de aplicații Hymson sunt echipate pentru a testa o gamă largă de materiale. Înainte de cumpărare, încurajăm clienții să trimită mostre de materiale. Inginerii noștri vor efectua teste de tăiere pentru a determina parametrii optimi (putere, viteză, gaz auxiliar) pentru a obține calitatea și eficiența dorite, asigurându-se că mașina este perfect configurată pentru nevoile dumneavoastră unice.

Distribuie această postare: