La Hymson , expertiza noastră se bazează pe o înțelegere profundă a tehnologiilor avansate de fabricație. Tăierea cu laser a țevilor este o piatră de temelie a fabricației moderne, oferind o precizie și o eficiență de neegalat. Acest ghid oferă o prezentare generală autorizată a procesului, de la proiectarea CAD inițială până la componenta finală, perfect executată. Vom explora nuanțele tehnice ale configurării mașinii, optimizării parametrilor și controlului calității care definesc un rezultat superior.

Aceasta nu este doar o prezentare teoretică; este o sinteză a experienței noastre practice în valorificarea tehnologiei laser de ultimă generație pentru a transforma modele complexe în piese tangibile, de înaltă calitate, cu risipă minimă de materiale și repetabilitate maximă.

Ce este tăierea cu laser a tuburilor ?

Tăierea cu laser a tuburilor este un proces de separare termică care utilizează un fascicul laser de înaltă energie și focalizat pentru a tăia, perfora și modela tuburi și profile metalice. Procesul funcționează prin topirea sau vaporizarea materialului într-o zonă localizată. Simultan, un jet coaxial de gaz auxiliar de înaltă presiune, cum ar fi azot sau oxigen, ejectează materialul topit (șanț) din zona de tăiere, rezultând o muchie curată, fără bavuri.

Principalul avantaj al acestei tehnologii constă în capacitatea sa de a produce geometrii complexe și complicate într-o singură operație, eliminând adesea necesitatea unor procese ulterioare precum găurirea, tăierea sau frezarea. Această consolidare a etapelor de fabricație reduce semnificativ timpii de livrare și costurile de producție, sporind în același timp integritatea structurală. Precizia sa o face indispensabilă în sectoarele cu standarde stricte de calitate, inclusiv industria auto, aerospațială, dispozitivele medicale și construcțiile arhitecturale.

Procesul de tăiere cu laser a tuburilor pas cu pas

Executarea unei tăieri laser impecabile necesită un flux de lucru sistematic și meticulos controlat. Procesul nostru este rafinat pentru a asigura rezultate optime în fiecare etapă.

Proiectare și programare (integrare CAD/CAM): Procesul începe în mediul digital. Un model 2D sau 3D este creat folosind software de proiectare asistată de calculator (CAD). Acest plan digital este apoi importat în software de fabricație asistată de calculator (CAM), care traduce designul în instrucțiuni lizibile de mașină (cod G). În această etapă, inginerii noștri optimizează traiectoria de tăiere, secvența și imbricarea pentru a maximiza utilizarea materialului și a minimiza timpul de ciclu.

Pregătirea și încărcarea materialului: Tubul de materie primă este inspectat pentru defecte și curățenie. Apoi este încărcat în siguranță în sistemul automat de prindere al mașinii, care prinde, rotește și alimentează tubul cu precizie ridicată pe tot parcursul procesului de tăiere.

Configurarea parametrilor: Aceasta este o etapă critică în care expertiza este primordială. Operatorul setează parametrii cheie pe controlerul CNC în funcție de tipul de material, grosimea peretelui și calitatea dorită a muchiei. Aceștia includ:

- Puterea laserului (W): Determină energia transmisă materialului.

- Viteză de tăiere (m/min): Echilibrează calitatea tăierii cu randamentul producției.

- Tipul și presiunea gazului auxiliar (bar): Cruciale pentru calitatea muchiei și reacția materialului.

- Poziție focală: Reglează fin punctul de convergență al fasciculului laser față de suprafața materialului.

- Execuție și monitorizare în timp real: Mașina inițiază tăierea prin perforarea materialului - o explozie controlată de energie pentru a crea o gaură de pornire. Capul laser urmează apoi traiectoria programată în cod G, în timp ce tubul este rotit cu precizie și avansat de sistemul de mișcare. Sistemele moderne, precum cele utilizate la Hymson, includ adesea monitorizare în timp real pentru a asigura consecvența.

- Îndepărtarea și finisarea pieselor: Odată tăiată, piesa finită este separată de materialul brut al tubului. Datorită preciziei procesului și utilizării corecte a gazului auxiliar, piesele nu necesită de obicei debavurare sau finisare secundară și sunt gata pentru următoarea etapă de asamblare sau tratament.

Rolul critic al gazelor de asistență

Alegerea gazului de asistență este fundamentală pentru calitatea tăierii finale.

- Azot (N₂): Ca gaz inert, azotul este utilizat pentru „tăiere curată” sau „tăiere prin fuziune”. Acesta previne oxidarea la marginea tăieturii, ceea ce este esențial pentru materiale precum oțelul inoxidabil și aluminiul, unde este necesar un finisaj strălucitor, pregătit pentru sudură și rezistent la coroziune. La Hymson, am investit în generarea de azot la fața locului, ceea ce garantează o aprovizionare constantă și de înaltă puritate, asigurându-ne că termenele de realizare a proiectelor și calitatea nu sunt niciodată compromise de dependențe externe.

- Oxigen (O₂): Folosit în principal pentru oțelul moale (carbon), oxigenul creează o reacție exotermă care ajută procesul de tăiere, permițând viteze semnificativ mai mari. Cu toate acestea, lasă un strat subțire de oxid pe margine.

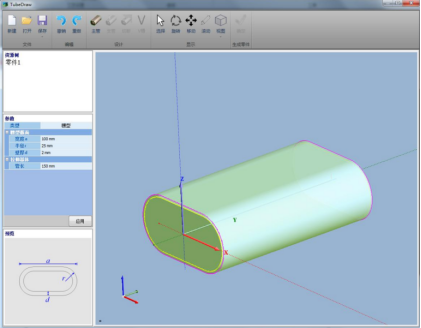

Procesul CAD pentru tăierea cu laser a tuburilor

Fundația fiecărei piese tăiate cu laser cu precizie este un fișier CAD bine proiectat. Inginerii noștri de proiectare utilizează software avansat pentru a crea modele 3D detaliate, care permit o vizualizare și simulare completă a componentei finale. Această fază de prototipare digitală este crucială pentru identificarea potențialelor provocări de fabricație, optimizarea geometriei piesei în ceea ce privește rezistența și greutatea și asigurarea unei potriviri și funcționări perfecte în ansambluri.

Fișierul CAD este mai mult decât un desen; acesta conține toate datele geometrice necesare software-ului CAM pentru a genera o traiectorie eficientă de tăiere. Detalii precum amplasarea găurilor, dimensiunile sloturilor și tăieturile complexe sunt definite cu toleranțe adesea măsurate în micrometri. Un design finalizat este exportat într-un format compatibil (de exemplu, STEP, DXF, DWG) și transferat către sistemul de control al mașinii laser, reducând decalajul dintre intenția de proiectare și realitatea fizică.

Ce este o mașină de tăiere cu laser?

O mașină de tăiat cu laser este o unealtă CNC (Computer Numerical Control) sofisticată care direcționează un fascicul laser de mare putere printr-un sistem optic pentru a tăia materiale. Aceasta integrează o sursă laser, un sistem de control al mișcării, un sistem de manipulare a materialelor și un controler CNC. Versatilitatea sa îi permite să proceseze o gamă largă de materiale și forme cu un nivel de precizie și viteză pe care metodele tradiționale de tăiere mecanică nu îl pot egala.

Cum funcționează o mașină de tăiat cu laser?

Mașina funcționează pe un principiu simplu, executat cu o precizie extremă. Sursa laser, de obicei un rezonator cu fibră optică sau CO₂, generează un fascicul de lumină puternic și coerent. Acest fascicul este transmis printr-o serie de oglinzi sau un cablu cu fibră optică către capul laser. În interiorul capului, o lentilă de focalizare concentrează energia fasciculului pe un punct minuscul de pe suprafața materialului. Energia termică intensă topește sau vaporizează instantaneu materialul. Sistemul de mișcare acționat de CNC al mașinii mișcă capul laser și/sau piesa de prelucrat de-a lungul unei traiectorii programate pentru a crea forma dorită, în timp ce jetul de gaz auxiliar elimină resturile topite.

Componentele principale ale unei mașini de tăiere cu laser

- Sursă laser (rezonator): Inima mașinii; generează fasciculul laser (de exemplu, laser cu fibră, laser CO₂).

- Sistem de livrare a fasciculului: Optica (oglinzi, lentile sau cablu cu fibră optică) care ghidează fasciculul către capul de tăiere.

- Cap de tăiere: Adăpostește lentila finală de focalizare și duza pentru gazul auxiliar.

- Controler CNC: Calculatorul care interpretează programul și controlează mișcările mașinii și parametrii laserului.

- Sistem de mișcare: Motoare și acționări de înaltă precizie care mișcă capul de tăiere și/sau piesa de prelucrat.

- Sistem de manipulare a materialelor: Include mecanismul de încărcare și mandrinele care susțin și manipulează tubul.

- Sistem de gaz asistat: Reglează și livrează gazul selectat către capul de tăiere.

- Sistem de răcire (chiller): Menține temperatura optimă de funcționare pentru sursa laser și optică.

Concluzie

Stăpânirea procesului de tăiere cu laser a țevilor este esențială pentru orice producător dedicat preciziei, eficienței și calității. Este o sinteză între designul digital avansat, tehnologia robustă a mașinilor și cunoștințele aprofundate despre procese. De la etapa critică CAD până la selectarea gazului auxiliar corect, fiecare pas este esențial pentru obținerea unui produs final care îndeplinește cele mai exigente specificații. Hymson continuă să investească și să perfecționeze această tehnologie, oferind partenerilor noștri o soluție fiabilă, autorizată și expertă pentru cele mai complexe provocări de fabricație ale acestora.

FAQ

1. Ce tipuri de materiale și profile pot fi tăiate cu un laser tubular?

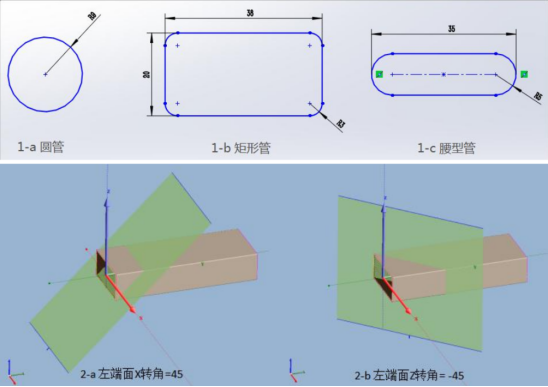

Un laser cu tub poate tăia o gamă largă de metale, inclusiv oțel inoxidabil, oțel carbon (moale), aluminiu, alamă și cupru. Poate procesa diverse profile, cum ar fi tuburi rotunde, pătrate, dreptunghiulare și ovale, precum și profile deschise, cum ar fi fonta unghiulară și profilele în C.

2. Cum se compară tăierea cu laser a țevilor cu metodele tradiționale, cum ar fi tăierea cu ferăstrăul și găurirea?

Tăierea cu laser a țevilor oferă avantaje semnificative. Este un proces cu o singură mașină care poate efectua mai multe operațiuni (tăiere, găurire, canelare, frezare în unghi) într-o singură configurație, reducând drastic timpul de producție. Oferă o precizie superioară, muchii mai curate care nu necesită debavurare și permite geometrii mult mai complexe decât metodele tradiționale.

3. Care este grosimea tipică a peretelui pe care o poate gestiona un laser tubular?

Grosimea maximă a peretelui depinde de puterea laserului și de tipul de material. De exemplu, un laser cu fibră Hymson de mare putere poate tăia de obicei oțel inoxidabil până la 10-12 mm și oțel moale până la 20-25 mm, deși acestea sunt instrucțiuni generale. Grosimea optimă atât pentru viteză, cât și pentru calitate se află de obicei în intervalul inferior spre mediu al acestei capacități.

4. De ce este adesea preferat azotul gazos pentru tăierea oțelului inoxidabil?

Azotul este un gaz inert, ceea ce înseamnă că nu reacționează cu oțelul inoxidabil topit în timpul tăierii. Acest lucru previne oxidarea, rezultând o muchie curată, strălucitoare, de culoare argintie, fără decolorare. Acest finisaj fără oxid este esențial pentru aplicațiile care necesită suduri de înaltă calitate sau un aspect estetic impecabil.

5. Cât de important este fișierul CAD inițial pentru calitatea produsului final?

Fișierul CAD este absolut esențial; este planul pentru întregul proces. Orice inexactități sau defecte de proiectare din modelul CAD vor fi transpuse direct în piesa finală. Un fișier bine pregătit, optimizat pentru tăierea cu laser, asigură precizie dimensională, utilizarea eficientă a materialelor și ajută la prevenirea erorilor de tăiere, făcându-l fundamentul unui rezultat de înaltă calitate.

Distribuie această postare: