În industria prelucrătoare modernă, tehnologia de tăiere cu laser a devenit un instrument indispensabil pentru procesarea de înaltă precizie și eficiență. Cu toate acestea, confruntându-ne cu o piață diversă de echipamente de tăiere cu laser , alegerea corectă este o decizie critică pe care fiecare parte interesată trebuie să o ia în considerare cu atenție. Acest articol va oferi o analiză detaliată a celor patru tipuri principale de mașini de tăiat cu laser industriale , explicând principiile lor de funcționare și scenariile de aplicare și oferind un cadru sistematic care să vă ajute să selectați soluția cea mai potrivită pentru nevoile afacerii dvs.

O analiză detaliată a celor patru tipuri principale de mașini de tăiat cu laser

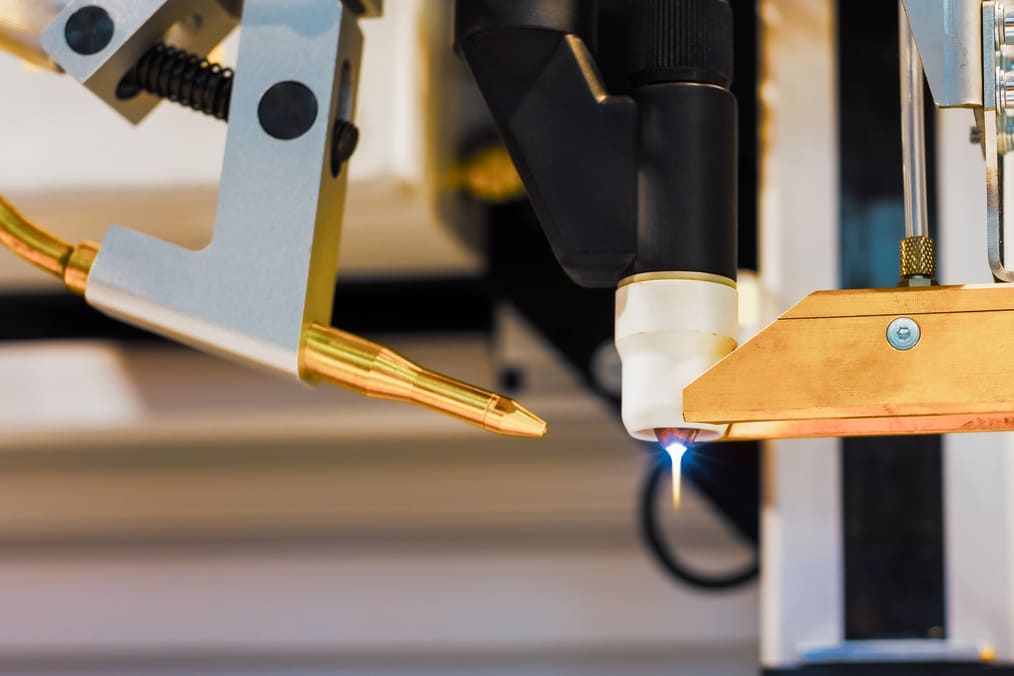

1. Mașină de tăiat cu laser cu fibră

- Principiu de funcționare: Un laser cu fibră își generează fasciculul pe baza unei „fibre optice dopate și pompate cu diode laser”. În centrul său se află o fibră optică specială dopată cu elemente de pământuri rare, cum ar fi yterbiul (Yb). Când „lumina de pompare” de la mai multe diode laser semiconductoare de mare putere este cuplată în această fibră, ionii dopați absorb energia luminii de pompare și trec la o stare de energie mai mare. Ulterior, într-o cavitate rezonantă (formată din rețele Bragg ale fibrei), acești ioni sunt supuși unei emisii stimulate, generând și amplificând un laser cu o lungime de undă specifică (de obicei 1,06 μm). În cele din urmă, acest fascicul laser de înaltă calitate este ghidat printr-o fibră de livrare flexibilă către capul de tăiere, unde este focalizat pentru a procesa piesa de prelucrat. Întregul proces este finalizat în interiorul fibrei optice, rezultând o structură compactă și stabilă.

- Avantaje și caracteristici principale: Cel mai semnificativ avantaj al său este eficiența extrem de ridicată a conversiei electro-optice (adesea depășind 30%), mult superioară altor tipuri, ceea ce înseamnă că este mai eficient din punct de vedere energetic la același nivel de putere. Calitatea fasciculului său (valoarea BPP) este excelentă, permițându-i să fie focalizat într-un punct foarte mic, atingând astfel o densitate de putere extrem de mare. Acest lucru permite viteze de tăiere incredibil de mari pe materiale metalice, cu tăieturi înguste și o zonă afectată termic (HAZ) mică. În plus, construcția sa complet solidă, integral din fibră, elimină necesitatea unor ajustări complexe ale oglinzii optice, ceea ce o face practic fără întreținere, cu o stabilitate operațională excepțională și o durată de viață a componentelor principale de zeci de mii de ore.

- Aplicații principale: Laserul cu fibră este incontestabil „regele prelucrării metalelor”. Acesta domină aproape toate aplicațiile de tăiere a tablei metalice, inclusiv oțelul carbon, oțelul inoxidabil, aliajele de aluminiu, alama și cuprul. Aplicațiile sale se întind în industrii precum producția de automobile (caroserii, piese auto), fabricarea tablei metalice, șasiuri și dulapuri, accesorii pentru bucătărie și baie, industria aerospațială (componente de precizie), utilaje de construcții și construcții navale. Fie că este vorba de tăierea de mare viteză a tablelor subțiri, fie de tăierea de mare putere a plăcilor groase, laserul cu fibră oferă o productivitate remarcabilă.

2. Mașină de tăiat cu laser CO₂ (Mașină de tăiat cu laser cu dioxid de carbon)

- Principiul de funcționare: Laserul CO₂ este un tip de laser cu gaz. Mediul său de amplificare este un amestec de gaze în proporții specifice: dioxid de carbon (CO₂), azot (N₂) și heliu (He). În interiorul unui tub de descărcare etanș, se aplică un câmp electric de înaltă tensiune, care determină excitarea moleculelor de azot la un nivel de energie vibrațională. Aceste molecule de azot excitate se ciocnesc apoi cu moleculele de CO₂, transferându-și energia și determinând moleculele de CO₂ să treacă la o stare de energie mai mare. Pe măsură ce aceste molecule de CO₂ de înaltă energie trec înapoi la un nivel de energie mai mic în cadrul rezonatorului optic, ele emit lumină laser în infraroșu îndepărtat cu o lungime de undă de 10,6 μm. Rolul heliului este de a ajuta moleculele de CO₂ să se răcească rapid din starea lor de energie mai mică, menținând inversiunea populației necesară pentru o ieșire laser continuă.

- Avantaje și caracteristici principale: Cel mai mare avantaj al laserului CO₂ constă în lungimea sa de undă. Laserul de 10,6 μm este perfect absorbit de marea majoritate a materialelor organice nemetalice, cum ar fi lemnul, acrilicul, pielea, țesăturile, hârtia, materialele plastice și piatra. Acest lucru are ca rezultat o calitate excelentă a tăierii pe aceste materiale, cu muchii netede și practic fără bavuri. Pentru materiale transparente precum acrilicul, poate produce o muchie cristalină, lustruită la flacără. Deși poate tăia metale subțiri, eficiența sa este scăzută deoarece metalele absorb lungimea sa de undă mult mai puțin eficient decât o fac un laser cu fibră și necesită un gaz auxiliar. Costurile sale de operare sunt relativ mari, necesitând întreținerea regulată a opticii și reaprovizionarea gazelor de lucru.

- Aplicații principale: Laserul CO₂ este „instrumentul multifuncțional pentru prelucrarea materialelor nemetalice”. Este utilizat pe scară largă în industria publicității (litere acrilice, semne), arte și meșteșuguri (modele din lemn, gravură în bambus), îmbrăcăminte și textile (tăierea țesăturilor, perforarea pielii), ambalaje și imprimare (prototipizare carton, confecționare felicitări) și decorațiuni arhitecturale. Pentru afacerile a căror activitate se concentrează în principal pe materiale nemetalice, laserul CO₂ rămâne o alegere de neînlocuit.

3. Mașină de tăiat cu laser Nd:YAG / Nd:YVO (laser cu cristale)

- Principiul de funcționare: Această categorie de lasere este un laser în stare solidă în care mediul de amplificare este o tijă de cristal artificială, de obicei „granat de ytriu-aluminiu dopat cu neodim” (Nd:YAG) sau „ortovanadat de ytriu dopat cu neodim” (Nd:YVO). Lumina de la o sursă de pompare (inițial lămpi cu kripton, acum mai frecvent diode laser) iluminează tija de cristal, determinând ionii de neodim (Nd) din aceasta să absoarbă energie și să se excite. Într-un rezonator optic, acești ioni produc emisie stimulată, generând un laser cu o lungime de undă de 1,064 μm, similară cu cea a unui laser cu fibră. Aceste lasere funcționează de obicei în mod pulsat, permițându-le să furnizeze o putere de vârf foarte mare în durate extrem de scurte.

- Avantaje și caracteristici principale: Avantajul lor principal este puterea de vârf extrem de mare și lățimea impulsului foarte scurtă. Acest lucru permite procesarea cu o zonă afectată termic (HAZ) minimă, ceea ce le face excepționale pentru marcarea, gravarea, trasarea, găurirea și micro-tăierea materialelor subțiri cu o precizie extrem de mare. Comparativ cu un laser cu fibră, deși puterea sa medie poate fi mai mică, explozia sa instantanee de energie este ideală pentru aplicațiile care necesită un efect de „procesare la rece”. Laserele Nd:YVO pompate cu diodă sunt mai eficiente și au o durată de viață mai lungă decât laserele Nd:YAG pompate cu lampă tradiționale.

- Aplicații principale: Laserele Nd:YAG/YVO sunt „specialiști în procesarea de micro-precizie”. Acestea sunt utilizate în principal în domenii cu cerințe stricte de precizie și deteriorare termică minimă, cum ar fi industria electronică (întinderea plachetelor, marcarea PCB-urilor), dispozitivele medicale (tăierea stentului, codificarea instrumentelor), bijuteriile (gravura fină, găurirea) și repararea și marcarea matrițelor de precizie. Nu sunt concepute pentru tăierea rapidă a tablelor mari, dar excelează la sarcini de procesare delicate, cu valoare adăugată ridicată.

4. Mașină de tăiat cu laser cu diodă directă (DDL)

- Principiul de funcționare: Laserul cu diodă directă (DDL) este, în principiu, cel mai simplu și eficient tip de laser. Este construit dintr-un număr mare de cipuri de diode laser semiconductoare integrate în „bare”, care sunt apoi stivuite în matrici. Când se aplică electricitate, aceste diode transformă direct energia electrică în energie luminoasă, emițând un laser. Acest număr vast de fascicule laser individuale este apoi consolidat și cuplat într-un singur fascicul de ieșire utilizabil, de mare putere, prin intermediul unor optici speciale (cum ar fi tehnicile de modelare a fasciculului și de combinare a polarizării). Acest proces ocolește mediile cu câștig intermediar, cum ar fi fibra sau cristalele, ceea ce îl face cea mai directă cale.

- Avantaje și caracteristici principale: Cel mai important avantaj al său este eficiența de conversie electro-optică de neegalat, care poate fi de 50% sau mai mare, ceea ce o face cea mai eficientă din punct de vedere energetic tehnologie laser disponibilă astăzi. În același timp, structura sa este extrem de compactă, robustă și extrem de fiabilă. Din punct de vedere istoric, principala sa provocare a fost o calitate mai scăzută a fasciculului în comparație cu laserele cu fibră, rezultând un punct focalizat mai mare și o densitate de putere mai mică. Cu toate acestea, odată cu progresele tehnologice rapide, calitatea fasciculului laserelor DDL moderne s-a îmbunătățit semnificativ, crescând considerabil potențialul lor în aplicațiile de tăiere.

- Aplicații principale: În mod tradițional, datorită formei fasciculului și caracteristicilor de distribuție a energiei, laserele DDL au fost utilizate în principal pentru sudarea cu laser, placare și tratament termic de suprafață (călire), unde au performanțe excepționale. În ultimii ani, odată cu îmbunătățirea calității fasciculului, DDL-urile de mare putere au început să intre și pe piața tăierii metalelor, demonstrând avantaje de cost și eficiență, în special în tăierea plăcilor de grosime medie spre mare. Este considerată o tehnologie emergentă extrem de promițătoare, pregătită să concureze cu laserele cu fibră în mai multe aplicații în viitor.

Cum să alegi mașina de tăiat cu laser potrivită

Alegerea echipamentului potrivit este un proces sistematic care necesită evaluare din mai multe perspective cheie:

1. Identificați materialele principale de procesare:

Acesta este principalul factor decizional.

- În principal metale: Un laser cu fibră este, fără îndoială, cea mai bună alegere.

- În principal nemetale: Un laser cu CO₂ este singura alegere corectă.

- Metale și nemetale mixte: Evaluați raportul de afaceri. Dacă nemetalele sunt dominante, un laser CO₂ care poate manipula și metale subțiri ar putea fi suficient. Dacă ambele sunt importante și bugetul permite, investiția în două mașini dedicate (de exemplu, un laser CO₂ și un laser cu fibră de putere redusă) este cea mai eficientă soluție.

2. Evaluarea grosimii de procesare și a cerințelor de putere:

Grosimea materialului determină direct puterea laser necesară. O putere mai mare permite tăierea materialelor mai groase sau tăierea la viteze mai mari pe aceeași grosime. Asigurați-vă că solicitați o „tabelă detaliată a capacităților de tăiere” de la furnizori pentru a confirma că nivelul de putere ales poate acoperi eficient peste 80% din intervalul de grosimi al afacerii dvs.

3. Definiți standardele de precizie și calitate:

Pentru fabricarea generală a tablei metalice, precizia laserelor cu fibră și CO₂ este mai mult decât adecvată. Cu toate acestea, dacă afacerea dumneavoastră implică procesare fină la nivel de microni, cum ar fi stenturile medicale sau cipurile electronice, atunci un laser Nd:YAG/YVO este ceea ce ar trebui să vă concentrați.

4. Calculați costul total de proprietate (TCO):

Nu vă concentrați doar pe prețul inițial de achiziție (Cheltuieli de capital, CAPEX); este crucial să calculați costurile operaționale pe termen lung (Cheltuieli operaționale, OPEX).

- Lasere cu fibră/DDL: Investiția inițială poate fi mai mare, dar costurile cu energia electrică, consumabilele (aproape deloc) și întreținerea sunt extrem de mici, ceea ce le oferă un avantaj clar al costului total de proprietate (TCO).

- Lasere CO₂: Investiția inițială poate fi mai mică, dar necesită cheltuieli continue pentru gaze, electricitate (din cauza eficienței reduse) și întreținerea sistemului optic.

Concluzie

Nu există o mașină de tăiat cu laser „universală”. Laserul cu fibră este campionul prelucrării metalelor de mare viteză, laserul cu CO₂ este expertul de neînlocuit pentru nemetale, laserul cu cristale se concentrează pe micro-prelucrarea de înaltă precizie, iar laserul cu diodă directă este o forță nouă, extrem de eficientă și promițătoare.

Cea mai înțeleaptă decizie de investiție provine dintr-o înțelegere profundă a nevoilor afacerii dumneavoastră actuale și viitoare. Prin analiza sistematică a materialelor de bază, a cerințelor de grosime, a standardelor de precizie și a bugetului, puteți adapta cu exactitate nevoile dumneavoastră la tehnologia care va genera cea mai mare valoare, asigurând un avantaj competitiv de durată pe piață.

FAQ

1. Este întotdeauna mai bună o putere laser mai mare?

Nu neapărat. O putere mai mare înseamnă un preț de achiziție mai mare și un consum mai mare de energie electrică în timpul funcționării. Dacă marea majoritate a afacerii dvs. implică tăierea tablelor subțiri, achiziționarea unei mașini supraputernice este o risipă de capital. Abordarea sensibilă este să alegeți un nivel de putere care să acopere domeniul principal de activitate, lăsând în același timp loc pentru creșterea viitoare.

2. Ce este „Costul total de proprietate” (TCO) și de ce este mai important decât prețul inițial?

Cost total de proprietate = Preț inițial de achiziție + Costuri de operare pe durata de viață (energie electrică, gaze, consumabile, întreținere, manoperă) - Valoarea reziduală a mașinii. O mașină ieftină, dar cu costuri de operare ridicate, poate ajunge să coste mult mai mult pe parcursul mai multor ani decât o mașină inițial mai scumpă, dar cu costuri de operare foarte mici. Pentru echipamentele de producție industrială, costul total de proprietate este adevărata măsură a viabilității lor economice.

3. Cum este asigurată siguranța mașinilor de tăiat cu laser industriale?

Toate mașinile de tăiat cu laser industriale legitime trebuie să respecte standardele internaționale de siguranță. Acestea sunt de obicei construite cu o carcasă de protecție complet închisă pentru a conține radiațiile laser și vaporii de procesare. În plus, mașinile sunt echipate cu blocaje de siguranță (care întrerup fasciculul dacă se deschide o ușă), butoane de oprire de urgență și ferestre de vizualizare certificate pentru laser. Operatorii trebuie să primească instruire profesională și să poarte ochelari de protecție specializați, evaluați pentru lungimea de undă specifică a laserului.

Distribuie această postare: