În peisajul în rapidă evoluție al producției moderne, căutarea preciziei, vitezei și eficienței este neobosită. Fabricarea tablei metalice, o piatră de temelie a industriilor, de la industria aerospațială la electronica de larg consum, a fost revoluționată de progresele tehnologice. Printre acestea, tehnologia de tăiere cu laser se remarcă ca o forță transformatoare. Alegerea mașinii potrivite de tăiere cu laser a tablei metalice nu mai este doar o decizie de achiziții; este o investiție strategică care poate defini avantajul competitiv al unei companii, capacitatea de producție și calitatea produselor pentru anii următori.

Acest ghid va oferi o analiză aprofundată a lumii tăierii cu laser a tablei metalice, acoperind totul, de la principiile fundamentale și componentele cheie până la tendințele pieței și capcanele comune ale achizițiilor. Scopul nostru este să vă oferim cunoștințele necesare pentru a lua o decizie rațională și informată, care să se alinieze perfect cu nevoile dvs. operaționale și obiectivele de afaceri.

Inovație tehnologică și o prezentare generală a mașinilor de tăiere cu laser a tablei metalice

Traseul tehnologiei laser de la o curiozitate de laborator la un instrument de bază industrial este o dovadă a inovației neobosite. Astăzi, aplicarea sa în tăierea tablei metalice reprezintă apogeul tehnologiei de fabricație, oferind capabilități care odinioară erau de neimaginat.

Importanța tehnologiei laser pentru prelucrarea tablei metalice Înainte de apariția mașinilor de tăiat cu laser, prelucrarea tablei metalice se baza pe metode mecanice precum perforarea, forfecarea și tăierea cu plasmă. Deși eficiente, aceste metode au limitări inerente. Perforarea mecanică necesită matrițe personalizate costisitoare pentru fiecare design nou, ceea ce face ca prototiparea și producția în loturi mici să fie costisitoare și lente. Tăierea cu plasmă, deși puternică, are adesea probleme cu precizia și poate crea o zonă afectată termic (HAZ) mare, necesitând procese secundare de finisare.

Tăierea cu laser depășește aceste provocări. Este un proces termic fără contact, care utilizează un fascicul de lumină puternic focalizat și de înaltă energie pentru a topi, vaporiza sau arde materialul cu o precizie excepțională. Acest proces fără unelte înseamnă că modificările de design pot fi implementate instantaneu prin intermediul software-ului, oferind o flexibilitate de neegalat și reducând dramatic timpii de livrare.

Avantajele preciziei ridicate și ale vitezei mari Cele două caracteristici definitorii ale tăierii cu laser moderne sunt precizia și viteza.

- Precizie: O mașină modernă de tăiat cu laser cu fibră poate atinge o precizie de poziționare de ±0,02 mm. Acest lucru permite crearea unor piese incredibil de complexe, cu detalii fine și colțuri ascuțite, toate cu o risipă minimă de material. Șanțul îngust (lățimea tăieturii) asigură că componentele se îmbină perfect, ceea ce este esențial pentru producția pe linii de asamblare și aplicațiile de înaltă performanță.

- Viteză: Pentru metale subțiri până la medii, tăierea cu laser este excepțional de rapidă. Laserele de mare putere pot tăia oțel inoxidabil subțire la viteze care depășesc 60 de metri pe minut. Acest randament ridicat se traduce direct printr-o productivitate crescută și costuri per piesă mai mici, permițând companiilor să preia comenzi mai mari și să respecte termene limită mai stricte.

Principii de bază și aplicații În esență, o mașină de tăiere cu laser funcționează pe un principiu simplu. O sursă laser, cunoscută sub numele de rezonator, generează un fascicul puternic de lumină. Acest fascicul este direcționat printr-o serie de oglinzi sau un cablu cu fibră optică către un cap de tăiere. În interiorul capului, o lentilă focalizează fasciculul pe un punct minuscul de pe suprafața tablei. Concentrația intensă de energie în acest punct focal topește materialul. Simultan, un jet de gaz auxiliar (cum ar fi azot, oxigen sau aer comprimat) este direcționat printr-o duză coaxială cu fasciculul laser. Acest jet de gaz suflă materialul topit, creând o tăietură curată.

Întregul proces este controlat de un sistem de control numeric computerizat (CNC), care citește un fișier de proiectare digitală (de exemplu, un fișier DXF sau DWG) și mișcă cu precizie capul de tăiere peste foaia de metal pentru a executa modelul dorit. Această automatizare asigură o repetabilitate perfectă și permite producerea de geometrii complexe care ar fi imposibile cu metode manuale. Aplicațiile sale sunt vaste, acoperind panouri de caroserie auto, componente aerospațiale, oțel structural pentru construcții, dispozitive medicale complexe și chiar lucrări metalice decorative.

Procesul de tăiere cu laser a tablei metalice și domeniile sale de aplicare

Înțelegerea nuanțelor procesului de tăiere cu laser și a distincției sale față de tehnologii similare este crucială pentru a aprecia utilitatea sa largă în diverse industrii.

Cum funcționează tăierea cu laser a tablei metalice Procesul de tăiere poate fi împărțit în trei tipuri principale, în funcție de materialul și gazul auxiliar utilizat:

- Tăiere prin fuziune (forfecare topită): Aceasta este cea mai comună metodă pentru tăierea oțelului inoxidabil, aluminiului și a altor aliaje neferoase. Un gaz inert, de obicei azot, este utilizat ca gaz auxiliar. Fasciculul laser topește metalul, iar jetul de azot de înaltă presiune suflă materialul topit din fantă. Deoarece azotul nu reacționează cu metalul topit, produce o muchie de tăiere netedă, fără oxid, cu aspect argintiu strălucitor, care este gata pentru sudare fără prelucrare ulterioară.

- Tăiere prin oxidare (tăiere cu flacără): Această metodă este utilizată în principal pentru oțelul moale (oțel carbon). Oxigenul este utilizat ca gaz auxiliar. Fasciculul laser încălzește materialul la temperatura sa de aprindere, iar jetul de oxigen inițiază o reacție exotermă (ardere), care oferă energie suplimentară procesului de tăiere. Acest lucru permite tăierea materialelor mai groase la viteze mai mari în comparație cu tăierea prin fuziune. Cu toate acestea, lasă un strat subțire de oxid pe marginea tăiată, care poate necesita îndepărtare înainte de vopsire sau sudare.

- Tăiere prin sublimare: Folosit pentru anumite nemetale precum lemnul sau acrilicul, acest proces implică vaporizarea materialului direct de către fasciculul laser din stare solidă în stare gazoasă, lăsând o muchie foarte curată. Acest proces este mai puțin frecvent în prelucrarea tablei.

Diferențierea tăierii cu laser de gravură Deși adesea efectuate de aceeași mașină, tăierea și gravarea sunt procese fundamental diferite, cu scopuri diferite.

- Tăiere cu laser: Obiectivul este de a pătrunde complet prin material pentru a separa o piesă de alta. Aceasta necesită o putere mare și o viteză atent controlată pentru a asigura o tăiere în adâncime completă.

- Gravură/Marcare cu laser: Obiectivul este de a modifica suprafața materialului fără a-l tăia. Acest lucru se realizează prin utilizarea unei puteri mai mici sau a unor viteze mult mai mari. Gravura îndepărtează o cantitate mică de material pentru a crea un marcaj cu adâncime, în timp ce marcarea folosește adesea căldura pentru a provoca o decolorare a suprafeței (recoacere) sau o ușoară modificare chimică, rezultând un marcaj permanent, cu contrast ridicat, fără îndepărtarea materialului.

Aplicații ale tehnologiei de tăiere cu laser în diverse industrii Versatilitatea tăierii cu laser a făcut-o indispensabilă în numeroase sectoare:

- Automotive: Pentru prototipare și producție în masă de piese de șasiu, panouri de caroserie, componente ale cadrului și sisteme de evacuare. Precizia asigură o potrivire și un finisaj perfecte.

- Aerospațial: Pentru tăierea aliajelor ușoare și de înaltă rezistență, precum compozitele de titan și aluminiu, pentru componente de fuselaj, suporturi și piese de motor, unde precizia și integritatea structurală sunt primordiale.

- Electronică: Pentru fabricarea de carcase complexe, șasiuri și plăci de montare pentru servere, dispozitive de larg consum și panouri de control.

- Dispozitive medicale: Pentru crearea de instrumente chirurgicale de înaltă precizie, implanturi (cum ar fi stenturi) și componente pentru echipamente de diagnostic din oțel inoxidabil și titan de calitate medicală.

- Utilaje grele și construcții: Pentru tăierea tablelor groase de oțel pentru componente structurale, echipamente agricole și utilaje de construcții.

- Mobilier și design: Pentru crearea de mobilier metalic la comandă, panouri decorative și elemente arhitecturale cu modele artistice complexe.

Specificații tehnice și componente cheie

Performanța unei mașini de tăiere cu laser este definită de specificațiile sale tehnice și de calitatea componentelor sale principale. Înțelegerea acestor elemente este esențială pentru evaluarea și compararea diferitelor modele.

Specificații ale fasciculului laser

- Putere (kW): Aceasta este probabil cea mai importantă specificație. Determină direct grosimea maximă a materialului pe care îl puteți tăia și viteza la care îl puteți tăia. Puterea variază de la 1 kW pentru tablă subțire până la peste 30 kW pentru tăierea tablei groase.

- Lungimea de undă (µm): Lungimea de undă a luminii laser determină cât de bine este absorbită energia acesteia de diferite materiale. Laserele cu fibră funcționează de obicei la o lungime de undă de ~1,06 µm, care este puternic absorbită de metale, ceea ce le face extrem de eficiente. Laserele cu CO2 funcționează la ~10,6 µm, care este mai bine absorbită de materialele organice și nemetale.

- Calitatea fasciculului (M²): Aceasta măsoară cât de precis poate fi focalizat fasciculul laser. O valoare mai mică a M² indică o calitate mai bună a fasciculului, permițând un punct focal mai mic, o densitate de putere mai mare și o tăiere mai fină și mai precisă. Laserele cu fibră au, în general, o calitate superioară a fasciculului în comparație cu laserele cu CO2.

Rezonatorul laser (sursa laser) Rezonatorul este inima mașinii, responsabil pentru generarea fasciculului laser. Cele două tipuri dominante în industria tablei metalice sunt:

- Rezonator laser cu fibră: Acest laser în stare solidă folosește diode semiconductoare pentru a pompa lumină într-o fibră optică dopată cu un element de pământuri rare, cum ar fi yterbiul. Lumina este amplificată în interiorul fibrei, generând fasciculul laser.

- Principiu de funcționare: Lumina este generată și amplificată în întregime în cadrul unui cablu flexibil cu fibră optică, eliminând necesitatea unor oglinzi complexe sau a cavităților de gaz.

- Avantaje: Eficiență energetică extrem de ridicată (~30-40%), fără piese mobile în sursă, întreținere minimă, durată lungă de viață (>100.000 de ore) și calitate excelentă a fasciculului.

- Rezonator laser CO2: Acest laser cu gaz utilizează o descărcare electrică pentru a excita un amestec de gaze (în principal dioxid de carbon, azot și heliu) într-un tub sau o cavitate etanșă, determinându-l să emită laser.

- Principiul de funcționare: O tensiune înaltă trece prin amestecul de gaze, iar un sistem de oglinzi reflectă lumina înainte și înapoi pentru a o amplifica înainte de a fi emisă.

- Avantaje: Calitate excelentă a tăierii pe o gamă foarte largă de materiale, inclusiv materiale nemetalice. Încă preferat pentru tăierea acrilului cu secțiuni groase.

Capul de tăiere Capul de tăiere este „capătul funcțional” al mașinii. Preia fasciculul laser de la sursă și îl livrează către piesa de prelucrat. Componentele sale cheie includ:

- Lentile/oglinzi de focalizare: Aceste optici focalizează fasciculul laser într-un punct precis, concentrându-i energia.

- Duză: Aceasta direcționează gazul auxiliar către piesa de prelucrat, eliminând materialul topit. Diametrul și designul duzei sunt esențiale pentru calitatea tăierii.

- Senzor capacitiv de înălțime: Acest senzor măsoară constant distanța dintre duză și foaia de metal, ajustând automat poziția axei Z a capului pentru a menține o distanță focală perfectă, chiar dacă foaia este ușor deformată.

- Caracteristici moderne: Capetele de tăiere avansate includ acum capacități de focalizare automată, detectarea coliziunilor și chiar funcții integrate de teşire care permit tăieturi în unghi (de exemplu, pentru pregătirea sudurii) într-o singură trecere.

Factori cheie care influențează calitatea tăierii Obținerea unei tăieri perfecte este un echilibru între mai mulți factori:

- Viteză de tăiere: Prea rapidă, fasciculul nu va pătrunde complet, lăsând zgură. Prea lentă, iar aportul excesiv de căldură poate lărgi fanta și poate crea o zonă de tăiere hazard-explozibil (HAZ) mai mare.

- Puterea laserului: Trebuie să fie adecvată pentru tipul și grosimea materialului.

- Gaz auxiliar: Tipul (N2, O2, Aer) și presiunea trebuie optimizate. Presiunea incorectă poate duce la bavuri sau la apariția unor muchii rugoase.

- Poziția focală: Poziția punctului focal față de suprafața materialului (deasupra, la sau sub suprafață) are un impact semnificativ asupra calității muchiei și a lățimii tăieturii.

Diferențierea tipurilor de mașini de tăiere și gravare cu laser

Deși tehnologia de bază este similară, mașinile laser sunt adesea specializate pentru tăiere, gravare sau ambele. Principala distincție constă în tipul de sursă laser utilizată.

Definirea marcării, gravării și tăierii

- Marcare: Un proces la nivelul suprafeței care schimbă culoarea materialului prin recoacere sau alterare chimică. Nu creează adâncime.

- Gravură: Un proces care îndepărtează material de pe suprafață pentru a crea o adâncitură vizibilă, tactilă. Adâncimea poate fi controlată prin putere și viteză.

- Tăiere: Un proces în adâncime completă care separă materialul în două sau mai multe bucăți.

Principalele tipuri de mașini de tăiere cu laser

Mașini de tăiere cu laser cu fibră

Principiu: Utilizează o sursă laser cu fibră optică în stare solidă. Fasciculul este transmis printr-un cablu flexibil cu fibră optică.

Materiale aplicabile: În principal metale. Excepțional de eficient pe oțel, oțel inoxidabil, aluminiu, alamă, cupru și alte aliaje. Foarte slab pentru majoritatea materialelor organice, cum ar fi lemnul sau acrilicul transparent.

Avantaje:

Viteză de tăiere foarte mare pe metale subțiri până la medii.

Eficiență electrică extrem de ridicată, ceea ce duce la costuri de operare mai mici.

Sursa laser nu necesită întreținere (nu necesită aliniere a oglinzilor, nu necesită reumplere cu gaz).

Poate procesa cu ușurință materiale reflectorizante precum alama și cuprul.

Contra:

Investiție inițială mai mare în comparație cu laserele CO2 de putere similară.

Nu este potrivit pentru tăierea materialelor nemetalice.

Mașini de tăiere cu laser CO2

Principiu: Utilizează o sursă laser pe bază de gaz. Fasciculul este transmis prin intermediul unui sistem de oglinzi (un sistem de „optică zburătoare”).

Materiale aplicabile: Foarte versatile. Taie o gamă vastă de nemetale (lemn, acril, piele, material textil, hârtie, cauciuc) și poate tăia și metale (deși mai puțin eficient decât laserele cu fibră).

Avantaje:

Versatilitate excelentă pentru afacerile care lucrează cu materiale diverse.

Produce o muchie superioară, lustruită la flacără, pe acrilice.

Cost inițial mai mic pentru mașina în sine.

Contra:

Eficiență electrică mult mai scăzută, ceea ce duce la facturi mai mari la energie.

Necesită întreținere regulată (alinierea oglinzilor, reumplerea cu gaz, curățarea opticii).

Viteze de tăiere mai mici pe metale în comparație cu un laser cu fibră de putere echivalentă.

Traiectoria fasciculului cu oglinzi este sensibilă la nealiniere.

Mașini de tăiere cu laser pentru cristale (de exemplu, Nd:YAG, Nd:YVO)

Acestea sunt, de asemenea, lasere în stare solidă, dar utilizează un cristal ca mediu laser. Au fost în mare parte înlocuite de laserele cu fibră în industria de tăiere a tablei metalice datorită eficienței și fiabilității superioare a tehnologiei cu fibre. Sunt încă utilizate în aplicații specializate, cum ar fi marcarea de înaltă precizie, sudarea și tăierea atât a metalelor, cât și a unor materiale plastice/ceramici.

Tendințe ale prețurilor pieței și recomandări de produse

Prețul unei mașini de tăiat cu laser poate varia dramatic în funcție de tipul, puterea, dimensiunea, marca și caracteristicile acesteia.

Intervale de prețuri pentru diferite tipuri de mașini de tăiat cu laser pentru tablă

- Nivel de intrare / Întreprinderi mici (1kW - 3kW): Acestea sunt de obicei mașini laser cu fibră potrivite pentru tăierea tablei subțiri (până la ~6 mm oțel) pentru ateliere de lucru, producători de semnalistică și fabricație ușoară.

- Gamă medie industrială (3kW - 6kW): Aceasta este opțiunea ideală pentru multe ateliere de fabricație, oferind un echilibru bun între viteză și grosime (până la ~20 mm oțel).

- Mașini industriale de mare putere (8 kW - 20 kW+): Aceste mașini sunt construite pentru producție de volum mare și sarcini grele, capabile să taie rapid plăci groase. Adesea sunt dotate cu funcții de automatizare.

- Sisteme automate (cu turnuri de încărcare/descărcare): Aceste sisteme permit funcționarea 24/7 „în regim de stingere a luminilor”.

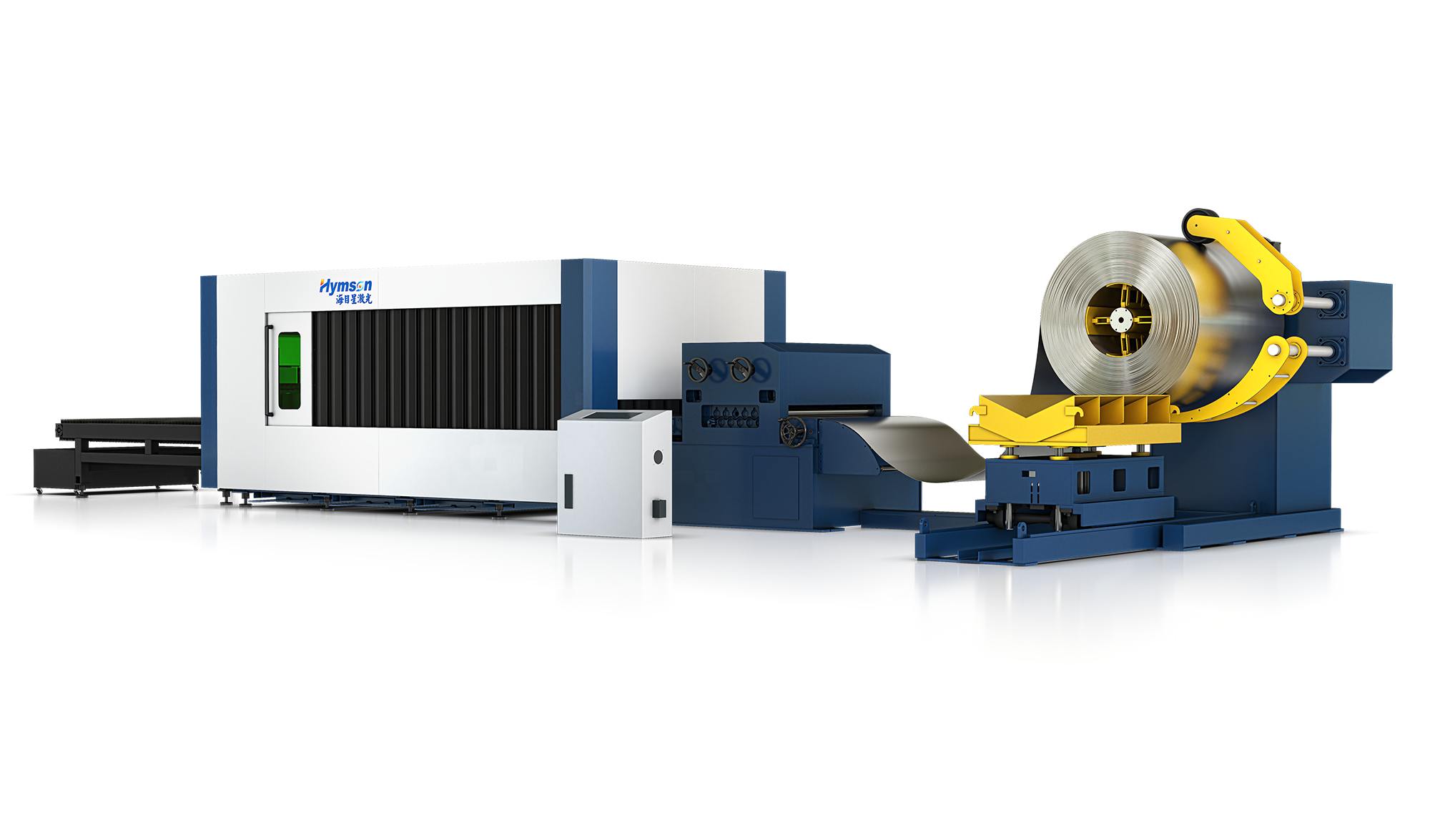

Recomandare de nivel industrial: Mașină de tăiere cu laser cu fibră Hymson seria HF-TU

Pentru companiile care caută o soluție de ultimă generație, versatilă și extrem de productivă, o mașină precum seria Hymson HF-TU servește drept un punct de referință excelent pentru ceea ce oferă tehnologia modernă. Este un exemplu excelent de mașină integrată de tăiere cu laser a plăcilor și țevilor, concepută pentru medii industriale solicitante.

Caracteristici cheie și scenarii de aplicare:

- Tăiere integrată a plăcilor și țevilor: Acesta este un avantaj major, combinând două mașini într-una singură. Permite unei companii să taie tablă standard, dar și să prelucreze tuburi rotunde, pătrate, dreptunghiulare și alte tipuri de profile. Această versatilitate deschide noi piețe, cum ar fi fabricarea de mobilă, echipamente de fitness și structuri structurale.

- Opțiuni de putere mare (până la 6.000 W+): Cu opțiuni de putere cuprinse între 3 kW și peste 6 kW, seria HF-TU poate fi configurată pentru orice sarcină, de la tăierea rapidă a tablelor subțiri până la tăierea puternică a tablelor groase de oțel (de exemplu, 50 mm+).

- Cap avansat de tăiere înclinată: Mașina poate fi echipată cu un cap de tăiere 3D cu cinci axe, capabil să efectueze tăieturi înclinate la ±45°. Aceasta reprezintă o schimbare radicală pentru pregătirea sudurii, deoarece elimină necesitatea unui proces secundar de șlefuire sau frezare, economisind timp și manoperă semnificative.

- Sistem inteligent de control al magistralei: Sisteme moderne precum sistemul de control al magistralei EtherCAT de la Hymson. Acesta oferă o comunicare mai rapidă între CNC și componentele mașinii, rezultând o accelerație mai mare, o precizie mai bună și o monitorizare și diagnosticare în timp real mai sofisticate.

- Opțiuni complete de automatizare: Seria HF-TU poate fi integrată cu sisteme complet automate de încărcare și descărcare. Aceasta creează o celulă de producție care poate funcționa continuu cu o intervenție minimă a operatorului, maximizând randamentul și reducând costurile cu forța de muncă.

Capcane frecvente în procesul de selecție

Alegerea unei mașini de tăiat cu laser este o investiție semnificativă, iar câteva greșeli frecvente pot duce la regrete din partea cumpărătorului.

- Capcana 1: Concentrarea exclusivă pe prețul inițial: Cea mai ieftină mașină este rareori cea mai avantajoasă. Luați în considerare costul total de proprietate (TCO), care include consumul de energie, consumabilele (duze, lentile), costurile de întreținere și potențialele perioade de nefuncționare. O mașină mai eficientă și mai fiabilă, cu un cost inițial mai mare, poate fi mai ieftină pe termen lung.

- Capcana 2: Specificații incorecte de putere: Cumpărarea unei mașini care este fie prea puternică, fie insuficient de puternică este o eroare costisitoare. Un laser de 20 kW pentru tăierea tablei de 1 mm este ineficient și risipitor. Un laser de 1,5 kW nu va putea face față unei nevoi bruște de a tăia o placă de 15 mm. Analizați volumul de lucru actual și viitorul apropiat (se aplică regula 80/20 - specificații pentru 80% din lucrare) pentru a găsi nivelul de putere potrivit.

- Capcana 3: Trecerea cu vederea a integrării software-ului și a fluxului de lucru: Mașina este doar o parte a ecuației. Cât de intuitiv este software-ul CAD/CAM? Cât de ușor se integrează cu sistemele dumneavoastră de proiectare și ERP existente? Un software slab poate crea un blocaj în producție care anulează viteza mașinii în sine.

- Capcana 4: Neglijarea service-ului și a asistenței post-vânzare: Acest aspect este esențial. Când mașina nu funcționează, pierdeți bani. Asigurați-vă că furnizorul are o prezență locală puternică, tehnicieni calificați, piese de schimb ușor disponibile și oferă instruire completă pentru operatorii dumneavoastră.

- Capcana 5: Ignorarea nevoilor viitoare ale afacerii: Nu cumpărați doar pentru prezent. Unde vă vedeți afacerea peste cinci ani? Veți lucra cu materiale noi? Va trebui să tăiați secțiuni mai groase? Va crește volumul până la punctul în care automatizarea va deveni necesară? Alegerea unei mașini cu un anumit grad de scalabilitate sau modularitate poate fi o strategie înțeleaptă pe termen lung.

Concluzie și sfaturi de selecție

Procesul de alegere a mașinii potrivite de tăiere cu laser pentru tablă este o călătorie de potrivire a tehnologiei avansate cu aplicația dumneavoastră specifică. Puterea de a alege corect constă în înțelegerea temeinică a propriilor cerințe.

Cum să alegi în funcție de nevoile tale Pentru a lua cea mai bună decizie, pune-ți următoarele întrebări esențiale:

Care sunt materialele mele principale și grosimea lor maximă?

Răspuns: Dacă tăiați exclusiv metale, un laser cu fibră este alegerea evidentă. Dacă trebuie să tăiați un amestec de metale și nemetale, un laser cu CO2 ar putea fi mai versatil. Grosimea maximă necesară este factorul principal pentru determinarea puterii laser necesare.

Ce nivel de precizie și calitate a muchiilor am nevoie?

Răspuns: Pentru majoritatea aplicațiilor, laserele moderne cu fibră oferă o precizie excelentă. Dacă aveți nevoie de margini cu finisaj oglindă pe acrilice, un laser cu CO2 este superior. Pentru margini gata de sudare pe metal, căutați mașini cu controale avansate de proces și capacități de tăiere prin fuziune cu azot.

Care este volumul de producție estimat și complexitatea pieselor?

Răspuns: Piesele relativ simple și de volum mare pot beneficia cel mai mult de o mașină de mare viteză și putere redusă. Piesele de volum mic și foarte complexe necesită o mașină cu precizie și software excelente. Dacă obiectivul dumneavoastră este producția 24/7, automatizarea nu este un lux - este o necesitate.

Care este bugetul meu realist, luând în considerare atât costul inițial, cât și costul total de proprietate (TCO)?

Răspuns: Stabiliți un buget care să ia în considerare costurile mașinii, ale instalării, ale instruirii, ale software-ului și ale operațiunilor pe termen lung. Comparați ofertele în funcție de valoare și capacitate, nu doar de prețul de listă.

Care sunt capacitățile și reputația furnizorului?

Răspuns: Investigați rețeaua de service a furnizorului, garanția, programele de instruire și testimonialele clienților. Un parteneriat solid cu furnizorul dvs. este la fel de important ca mașina în sine.

Relația dintre alegere și rezultat În cele din urmă, alegerea pe care o faceți va avea un impact direct și de durată asupra afacerii dumneavoastră. O mașină bine aleasă devine un centru de profit, permițându-vă să produceți piese de calitate superioară mai rapid și la un cost mai mic. Aceasta deschide uși către noi clienți și piețe, alimentează inovația în designul produsului dumneavoastră și oferă o bază solidă pentru creștere. În schimb, o alegere proastă poate deveni o sursă constantă de frustrare, cu timpi de nefuncționare excesivi, costuri de operare ridicate și incapacitatea de a satisface cerințele clienților.

Vă încurajăm să abordați această decizie cu diligență și previziune. Colaborați cu mai mulți furnizori, solicitați demonstrații live cu propriile piese și materiale și discutați cu utilizatorii existenți. Luând o decizie rațională și bine informată, nu cumpărați doar un echipament; investiți în eficiența, calitatea și profitabilitatea viitoare a întregii operațiuni.

Distribuie această postare: