Într-o lume din ce în ce mai digitalizată, tăierea cu laser CNC a devenit o tehnologie critică în diverse domenii, inclusiv în producție, inginerie și design. Acest ghid oferă o înțelegere aprofundată a tăierii cu laser CNC, a tehnologiei, proceselor și aplicațiilor acesteia. Această înțelegere cuprinzătoare poate deschide noi oportunități pentru afaceri.

Ce este tăierea cu laser CNC?

Tăierea cu laser CNC (Computer Numerical Control) este un proces de fabricație subtractiv de înaltă precizie care utilizează un fascicul laser focalizat, de mare putere, pentru a tăia, grava sau grava materiale. Ghidate de un program generat de computer, optica laserului și/sau piesa de prelucrat sunt deplasate de-a lungul unei traiectorii predeterminate. Energia termică intensă a laserului vaporizează sau topește materialul într-o zonă foarte localizată, producând tăieturi excepțional de precise și curate. Această tehnologie este indispensabilă în industriile în care precizia și repetabilitatea sunt primordiale, inclusiv industria aerospațială, industria auto, fabricarea de dispozitive medicale și electronica.

Cum funcționează tăierea cu laser CNC?

Procesul de tăiere cu laser CNC este un flux de lucru sistematic care transformă un design digital într-o componentă fizică. Începe cu un concept digital și se încheie cu o piesă finită, verificată din punct de vedere al calității.

- Proiectare digitală (CAD): Procesul începe cu crearea unui fișier vectorial 2D sau a unui model 3D folosind software de proiectare asistată de calculator (CAD). Acest plan digital definește geometria și dimensiunile precise ale piesei finale.

- Programare CAM: Fișierul CAD este apoi procesat de software de fabricație asistată de calculator (CAM). Programul CAM convertește designul în instrucțiuni lizibile de mașină, cunoscute sub numele de cod G. Acest cod dictează traiectoria capului laser, viteza de tăiere, puterea de ieșire și alți parametri critici. Această etapă include adesea „nesting” - aranjarea strategică a mai multor piese pe o singură foaie de material pentru a maximiza randamentul și a minimiza risipa.

- Configurarea mașinii: Operatorul pregătește mașina de tăiere cu laser CNC. Aceasta implică încărcarea materialului selectat (de exemplu, o foaie de oțel inoxidabil) pe patul de tăiere al mașinii și asigurarea poziționării corecte a acestuia. Operatorul selectează apoi programul corespunzător și configurează setările mașinii, cum ar fi distanța focală a laserului și tipul și presiunea gazului auxiliar.

- Execuție: Procesul de tăiere începe. Controlerul CNC execută codul G, direcționând capul laser să se deplaseze de-a lungul traiectoriei programate. Fasciculul laser focalizat topește sau vaporizează materialul, în timp ce un flux coaxial de gaz auxiliar (cum ar fi azot sau oxigen) ejectează materialul topit din canalul de tăiere (kerf), rezultând o separare curată.

- Îndepărtarea pieselor și controlul calității: Odată ce ciclul de tăiere este complet, piesele finite sunt separate de foaia de materie primă. Apoi, acestea sunt supuse unei inspecții de calitate pentru a verifica dacă dimensiunile și caracteristicile lor sunt conforme cu specificațiile de proiectare originale, în limitele toleranțelor necesare. Dacă este necesar, se pot efectua etape opționale de post-procesare, cum ar fi debavurarea, lustruirea sau acoperirea.

Care sunt principalii termeni utilizați în tăierea cu laser CNC?

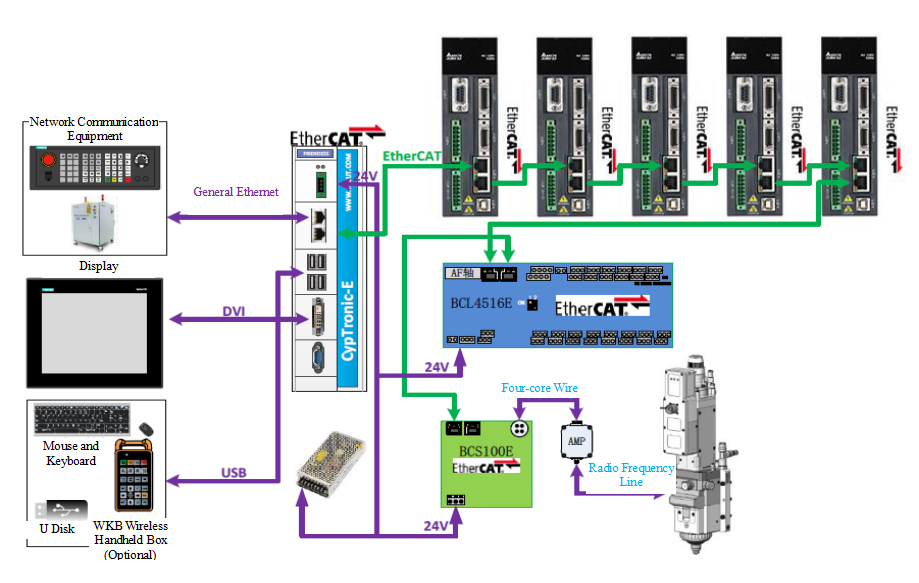

- CNC (Comandă numerică computerizată): Sistemul automat care utilizează instrucțiuni programate de computer (cod G) pentru a controla mișcarea și funcționarea mașinilor-unelte.

- CAD/CAM: Duo-ul software fundamental. CAD este utilizat pentru proiectarea piesei, iar CAM este utilizat pentru generarea traiectoriilor sculelor și a codului mașinii.

- Zăitură: Lățimea materialului îndepărtat de fasciculul laser în timpul procesului de tăiere. Proiectanții trebuie să ia în considerare zâmbetul pentru a asigura precizia dimensională a piesei finale.

- Gaz auxiliar: Un gaz (de exemplu, azot, oxigen, aer) direcționat în fantă pentru a îndepărta materialul topit, a proteja lentila și, în unele cazuri (cum ar fi în cazul oxigenului pe oțelul moale), a ajuta procesul de tăiere printr-o reacție exotermă.

- Zonă afectată termic (ZAT): Zona microscopică a materialului adiacent muchiei tăiate ale cărei proprietăți au fost modificate de căldura laserului. O ZAT mai mică este în general de dorit, deoarece indică o distorsiune termică mai mică.

- Distanță focală: Distanța de la lentila de focalizare până la punctul în care fasciculul laser este cel mai concentrat (punctul focal). Setarea corectă a poziției focale este esențială pentru obținerea unei calități și viteze optime de tăiere.

- Imbricare: Procesul de aranjare a profilelor tăiate pe o foaie de materie primă într-un mod care minimizează deșeurile, reducând astfel costurile materialelor.

Care sunt diferitele tipuri de mașini de tăiere cu laser CNC?

Mașinile de tăiat cu laser CNC se diferențiază în principal prin sursa laser, care determină aplicațiile lor ideale.

- Mașini de tăiat cu laser cu fibră: Acestea utilizează o sursă laser în stare solidă, unde fasciculul este generat în interiorul unei fibre optice. Laserele cu fibră sunt renumite pentru eficiența energetică ridicată, întreținerea minimă și calitatea excepțională a fasciculului. Acestea reprezintă standardul industrial pentru prelucrarea metalelor, inclusiv a materialelor cu reflexie ridicată, cum ar fi aluminiul, alama și cuprul. Sistemele avansate, cum ar fi cele de la Hymson , oferă puteri mari pentru tăierea metalelor groase la viteze remarcabile.

- Mașini de tăiat cu laser CO₂: Aceste mașini utilizează un amestec de gaze (în principal dioxid de carbon) stimulat de electricitate pentru a produce fasciculul laser. Laserele CO₂ au o lungime de undă mai mare, ceea ce le face foarte eficiente pentru tăierea materialelor nemetalice precum acrilicul, lemnul, pielea și textilele. Deși pot tăia metale subțiri, sunt mai puțin eficiente decât laserele cu fibră în acest scop.

- Lasere Nd:YAG (granat de ytriu și aluminiu dopat cu neodim): Un tip de laser solid-state pe bază de cristale. Deși sunt mai puțin comune pentru tăierea generală în zilele noastre, acestea pot oferi o putere de vârf foarte mare, ceea ce le face potrivite pentru tăierea materialelor groase, sudarea și gravarea cu contrast ridicat pe metale și ceramică.

Mașinile sunt clasificate și după axele lor de mișcare (de exemplu, 3 axe pentru tăiere 2D, 5 axe pentru piese 3D complexe), ceea ce dictează complexitatea geometrică a pieselor pe care le pot produce.

Care sunt câteva aplicații comune ale tăierii cu laser CNC?

Precizia și versatilitatea tăierii cu laser CNC o fac o tehnologie vitală în numeroase sectoare:

- Auto: Fabricarea de componente de șasiu, panouri de caroserie și elemente interioare complexe.

- Aerospațial: Tăierea aliajelor de înaltă rezistență și rezistente la căldură pentru componente de fuselaj, piese de turbină și suporturi cu toleranțe strânse.

- Electronică: Scrierea de napolitane de siliciu, tăierea de șabloane pentru plăci de circuite și producerea de componente precise pentru electronice de larg consum.

- Medical: Fabricarea de instrumente chirurgicale, stenturi și implanturi ortopedice personalizate din metale și polimeri de calitate medicală.

- Arhitectural și structural: Crearea de panouri metalice decorative, semnalistică personalizată și componente din oțel structural.

Care sunt avantajele utilizării tăierii cu laser CNC?

- Precizie și complexitate de neegalat: Atinge toleranțe de până la ±0,1 mm, permițând crearea unor modele extrem de complexe, imposibile cu metodele tradiționale.

- Calitate superioară a muchiilor: Fiind un proces fără contact, elimină stresul mecanic asupra materialului, producând muchii netede, fără bavuri, care adesea nu necesită finisare secundară.

- Eficiență ridicată a materialelor: Canelura extrem de îngustă permite o îmbinare strânsă a pieselor, maximizând utilizarea materialului și reducând resturile.

- Zonă minimă afectată de căldură (HAZ): Energia focalizată are ca rezultat o HAZ foarte mică, reducând la minimum distorsiunea termică și păstrând integritatea structurală a materialului, ceea ce este esențial pentru foile subțiri.

- Versatilitate: O singură mașină poate procesa o mare varietate de materiale și grosimi prin simpla ajustare a parametrilor de tăiere în software.

- Viteză mare și productivitate: Sistemele moderne cu laser cu fibră, precum cele oferite de Hymson , ating viteze de tăiere excepțional de mari, reducând semnificativ timpii de ciclu și sporind productivitatea generală.

Ce tipuri de materiale pot fi tăiate folosind o mașină de tăiat cu laser CNC?

- Metale: Oțel carbon, Oțel inoxidabil, Aluminiu, Alamă, Cupru, Titan. (Laserele cu fibră sunt optime pentru metale).

- Materiale plastice: Acril (PMMA), POM (Delrin), PETG. (Notă: Tăierea PVC-ului este insistent descurajată, deoarece eliberează clor gazos toxic).

- Materiale organice: lemn (placaj, MDF), piele, hârtie, carton, plută.

- Textile: Bumbac, Feslă, Poliester, Mătase.

- Spume: Polietilenă, Poliuretan, Polistiren.

- Compozite: Anumite compozite, precum fibra de carbon, pot fi tăiate, dar necesită ventilație specializată și controlul parametrilor.

Concluzie

Tăierea cu laser CNC s-a impus ferm ca o piatră de temelie a producției moderne, oferind o combinație inegalabilă de viteză, precizie și versatilitate. De la proiectarea inițială până la produsul final, tehnologia permite producătorilor să producă piese complexe cu o calitate și o eficiență excepționale. Pe măsură ce tehnologia continuă să avanseze, furnizorii de top precum Hymson împing limitele cu soluții laser cu fibră mai puternice, inteligente și automatizate , permițând industriilor să inoveze și să își optimizeze procesele de producție pentru viitor.

Distribuie această postare: