Pe piața extrem de competitivă a prelucrării metalelor, provocări majore, cum ar fi precizia inconsistentă a tăierii, schimbările lente pentru piesele complexe și eficiența scăzută din cauza intervenției manuale excesive, împiedică creșterea afacerilor. Simpla extindere a orelor de lucru sau adăugarea de forță de muncă nu mai reprezintă o soluție viabilă. Modernizarea echipamentelor pentru a crește fundamental productivitatea a devenit un imperativ. Acest articol oferă o analiză aprofundată, folosind ca exemplu mașinile de tăiere cu laser cu fibră de la Hymson , pentru a explora modul în care modernizările sistematice ale hardware-ului, software-ului și proceselor pot duce la un salt cuantic atât în ceea ce privește precizia, cât și eficiența.

Un cadru pentru măsurarea valorii unei modernizări a echipamentelor

Evaluarea valorii unei modernizări a echipamentului necesită mai mult decât simpla analiză a prețului de achiziție. Ar trebui stabilit un cadru multidimensional:

Patru metrici de bază:

- Precizie: Determină direct calitatea produsului și ratele de acceptare.

- Eficiență: Afectează ciclurile de livrare a comenzilor și producția pe unitate de timp.

- Randament: Rezultatul direct al preciziei și stabilității ridicate, reducând resturile.

- Utilizarea materialelor: Imbricarea inteligentă și tăierea precisă reduc la minimum risipa de tablă.

- Randamentul investiției (ROI): Calculat prin (Valoarea crescută a producției + Economiile la costurile materialelor/manopera) / Investiția în echipamente pentru a prognoza perioada de recuperare a investiției.

- Costuri ascunse: Timpii de nefuncționare frecventi pentru reparații, consumul ridicat de energie al echipamentelor vechi și lucrările de refacere cauzate de precizia insuficientă sunt costuri ascunse care trebuie luate în considerare.

Hardware cheie care influențează precizia și eficiența tăierii cu laser

Hardware-ul este fundamentul performanței. O mașină de tăiere cu laser excepțională își obține precizia și eficiența ridicată prin integrarea perfectă a componentelor cheie.

- Pat de mașină cu rigiditate ridicată: Modelele Hymson dispun de un pat de mașină sudat cu îmbinări prin cep și cep îmbunătățit, care este supus unei recoaceri la temperatură înaltă pentru a elimina stresul de sudare. Acest design asigură rezistența pe termen lung, precizia ridicată și durabilitatea mașinii, oferind o platformă stabilă pentru o precizie de nivel micronic.

- Portal ușor și de înaltă rezistență: Un design patentat al portalului din aluminiu tras oferă o masă redusă, o rezistență ridicată la tracțiune și performanțe dinamice superioare. Acest lucru permite axelor X/Y să atingă o accelerație maximă de până la 1,5 g și o viteză maximă de 169 m/min (date de la anumite modele de format mediu), reducând semnificativ timpul de deplasare fără așchiere.

- Tehnologie de compensare termică activă: Aceasta este o tehnologie de bază pentru menținerea stabilității pe termen lung. Compensează eficient impactul deformării termice asupra paralelismului ghidajelor de referință în timpul funcționării prelungite, asigurând o precizie constantă de tăiere și realizând o precizie de poziționare pe axa X/Y de ±0,03 mm/m și o repetabilitate de ±0,02 mm/m.

- Servomotoare de marcă: Encoderele de înaltă rezoluție asociate cu servomotoare și acționări de marcă sunt esențiale pentru a garanta un răspuns rapid și o poziționare precisă.

Actualizări sinergice ale software-ului și proceselor

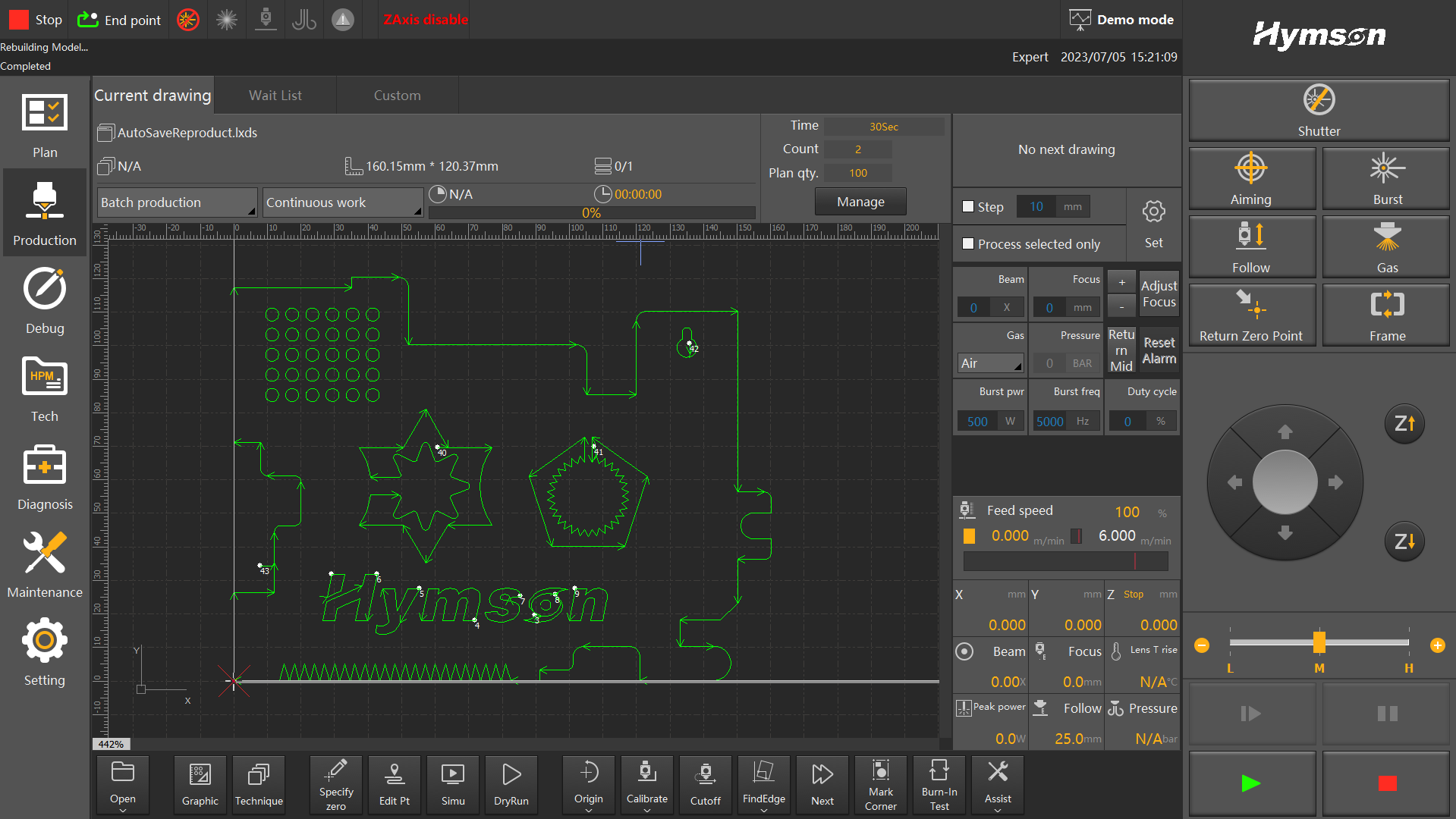

Dacă hardware-ul este corpul, software-ul este creierul. Un sistem CNC avansat este esențial pentru a debloca întregul potențial al hardware-ului.

- Sistem de control avansat: Sistemul de control FSCUT prezent în aceste mașini avansate, bazat pe o arhitectură Windows 10 și o platformă de control pe magistrală EtherCAT, are un timp de răspuns de ≤100µs. Este mai mult decât o simplă interfață; este un „super-creier” care integrează managementul producției, gestionarea proceselor, asistența inteligentă și diagnosticarea modulară.

- Interfețe pentru automatizare: Sistemul se poate conecta perfect cu sisteme automate de încărcare/descărcare, depozite inteligente și alte linii de producție automatizate, deschizând calea pentru ca producătorii să treacă de la mașini inteligente independente la „fabrici cu lumină artificială” complet automatizate.

Asigurarea calității și a stabilității

- Sistem de ventilație zonal: Acest sistem utilizează o extracție inteligentă, segmentată, a fumului, cu control de tip „urmărire a capului”. Supapele dintr-o anumită zonă se deschid numai atunci când capul de tăiere funcționează în acea zonă, rezultând o îndepărtare mai eficientă a prafului, cu o cale mai scurtă și un flux de aer concentrat. Acest lucru protejează atât mediul de lucru, cât și componentele optice, cum ar fi lentilele.

- Întreținere preventivă: Echipamentele avansate includ adesea funcții de autodiagnosticare, cum ar fi diagnosticarea și întreținerea modulară în sistemul FSCUT. Acest lucru ajută utilizatorii să identifice rapid problemele și, atunci când este combinat cu verificări de rutină ale căii optice și întreținerea sistemului de răcire, reduce la minimum timpii de nefuncționare neplanificați.

Poveste de succes: Saltul de la producția tradițională la cea inteligentă

Fundal:

O companie de prelucrare a tablei de precizie se confrunta cu echipamente învechite, cu o precizie care se degrada la ±0,1 mm și viteze mici, ceea ce îngreuna satisfacerea cerințelor de precizie și livrare ale clienților de top.

- Modernizare: Au introdus una dintre mașinile de tăiere cu laser de mare putere de nouă generație de la Hymson.

- Compararea datelor:

- Precizie: Precizia poziționării s-a îmbunătățit de la ±0,1 mm la ±0,03 mm/m, cu o repetabilitate atingând ±0,02 mm/m. Randamentul produselor la prima trecere a crescut cu 30%.

- Eficiență: Viteza maximă de poziționare a crescut de la 60 m/min la 169 m/min, iar accelerația maximă a crescut la 1,5 g, rezultând o creștere a eficienței generale de procesare de peste 30%.

- Automatizare: Prin conectarea unei unități simple de încărcare/descărcare prin intermediul sistemului avansat de control, au obținut o producție continuă, reducând timpii de așteptare pentru manipularea materialelor cu 55%.

Capcane comune și atenuarea riscurilor

- Eroarea teoriei „doar puterea”: Puterea mare nu înseamnă automat eficiență și precizie ridicate. Performanța dinamică a mașinii și viteza de răspuns a sistemului de control sunt la fel de importante.

- Ignorarea software-ului: Ignorarea ușurinței în utilizare, a compatibilității și a inteligenței sistemului de control poate împiedica realizarea întregului potențial al echipamentului.

- Lipsa unei planificări holistice: Neevaluarea amenajării atelierului (de exemplu, o mașină de format mare poate ocupa o amprentă de 20 m x 7 m) și a căii de modernizare a automatizării poate duce la modificări secundare costisitoare.

Listă de verificare pentru evaluarea furnizorului

- Puncte forte tehnice: Dețin tehnologii de bază precum compensarea termică activă și structuri gantry brevetate?

- Completitudinea liniei de produse: Pot oferi o gamă completă de soluții, de la mese de 3 m la 8 m și cu puteri de la 3 kW la 80 kW?

- Service și asistență: Au o rețea locală de service promptă și capacități de diagnosticare la distanță?

- Cercetare și dezvoltare și iterație: Furnizorul investește continuu în cercetare și dezvoltare, asigurându-se că echipamentul dumneavoastră are o cale de modernizare în viitor?

Concluzie Modernizarea echipamentelor de tăiere cu laser este un proiect sistematic care necesită o evaluare cuprinzătoare a tuturor aspectelor, de la rigiditatea și dinamica hardware-ului până la inteligența și deschiderea software-ului, precum și optimizarea continuă a proceselor. Alegerea unor echipamente, precum mașinile avansate oferite de Hymson , care integrează precizie ridicată, eficiență ridicată și automatizare încă din etapa de proiectare este o mișcare înțeleaptă pentru întreprinderile producătoare, pentru a se remarca și a obține o creștere durabilă pe o piață competitivă.

Distribuie această postare: